一、 熱絲CVD“無繞鍍”的機理解析:

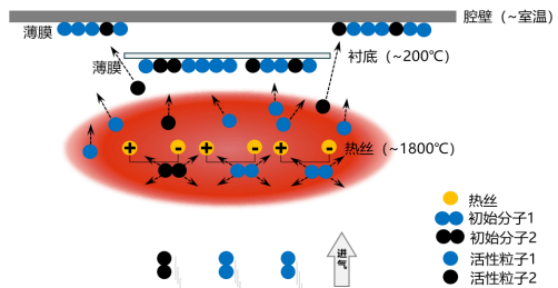

熱絲CVD,又名催化化學氣相沉積,其英文名稱有:Catalytic-CVD(Cat-CVD)、Hot-wire CVD(HWCVD)、Hot Filament CVD(HoFCVD)。其鍍膜的基本原理如圖1所示:在一個真空腔體中,通過直流電加熱特種金屬熱絲,使熱絲的溫度維持在一定溫度(1700-2000℃);再通入反應氣體(SiH4、H2等),反應氣體與高溫熱絲碰撞,發生催化裂解反應,生成多種具有強活性的“不帶電”基團(Si、H、SixHy等);這些活性基團從熱絲表面脫附后,隨機向四周發射,“落到”襯底上(如加熱到200℃左右的硅片),在襯底表面反應沉積生成薄膜。

圖1 熱絲CVD鍍膜原理

無繞鍍的機理分析:

1、 硅烷、氫氣等源氣體,只有碰到熱絲才能被催化裂解,生成活性基團;

2、 活性基團從熱絲上脫附向四周運動,其向各個方向移動的概率是相等的,類似于白熾燈的“發光”;

3、 活性基團的平均自由程為“10cm”左右,幾乎等于熱絲到硅片/載板的距離;同時活性基團從熱絲表面到硅片之間的運動可認為,氣體基團之間沒有碰撞反應發生,基團在空間中的運動是無干擾的。

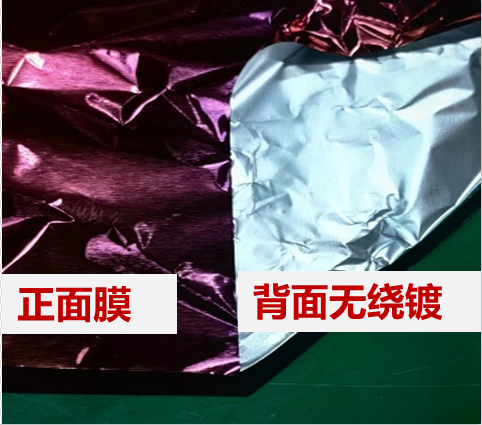

綜上三點,這意味著在熱絲CVD中,活性基團是沒有可能“繞”到襯底硅片的背面,如圖2所示

圖2 熱絲CVD沉積無“繞鍍”

此外,如果活性基團沒有落到硅片上,而是落在硅片旁邊的載板上,則活性基團會與載板表面反應沉積鍍膜,同時硅片與背面載板之間的距離一般小于1mm,避免了活性基團接觸硅片背面的可能性;或者活性基團發生反應變為其他氣體基團而失去活性,所以此類反應生成的無活性基團,即使碰到硅片的背面,也再無在硅片背面鍍膜的可能性,如圖3所示。

圖3 熱絲CVD無“繞鍍”原理圖

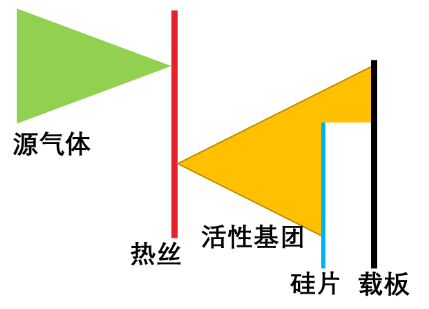

二、 石英管管式設備“無法完全避免繞鍍繞擴”的機理解析:

石英管式設備,是“熱壁式CVD”,即石英管內工作區間的溫度是一致的。將其應用在Topcon電池制備領域中(以擴硼1000℃為例),會帶來以下問題:

1、 全間距排列的方式,如圖4左側所示:

硅片的兩個表面溫度是一樣的,均在1000℃,且氣體分子會擴散至腔體中所有位置。這意味著硅片兩個表面接觸氣體的概率、發生反應的概率是一樣的。所以該過程中的雙面鍍膜不是“繞”鍍,而是“地位相同 ”的鍍膜;

2、 背靠背的方式,如圖4右側所示:

硅片的兩個表面溫度仍是一樣,均在1000℃。但因為兩個硅片之間的距離(縫隙)很小,反應氣體向縫隙中擴散的難度增加了。所以從硅片邊緣到中心位置,反應氣體的濃度會逐步降低。硅片的間隙越小,反應氣體擴散的難度越大,擴散的范圍越小,背面越難產生鍍膜。在實際批量制造過程中,因為硅片中存在各種公差、硅片貼合的重合度差異、硅片翹曲等因素,兩片硅片之間無法做到緊密貼合,硅片之間難免有間隙,所以無法100%做到背面無擴散、無“繞鍍”;

3、 反應氣壓低會增加反應氣體的平均自由程:

需要鍍膜/擴散的表面,其均勻性會得到改善,但背面(兩片背靠背模式)的“繞擴”范圍也會相應增大;

4、 石英管壁、石英舟等均處在熱場范圍內且與反應氣體接觸:

因為管式爐內溫度足夠高,所以其表面均會與溴化硼/氯化硼等氣體發生反應,造成石英件的腐蝕損耗。

圖4 石英管管式設備“繞鍍”原理圖

對于poly-Si的沉積,存在與上述4點類似的問題:在石英管內,硅烷會在所有溫度超過~600℃的物體表面反應沉積硅薄膜。這就造成了:1)“繞鍍”:2)在石英管和石英舟表面沉積很厚的硅薄膜。隨著硅薄膜的增厚,一是會造成石英器件的損壞;二是會造成石英管內熱場的變化,使得批次之間的工藝發生偏差,給穩定性生產造成不良影響。

綜上,熱壁式CVD(硼擴、磷擴、LPCVD等)的“繞擴繞鍍”和石英管/舟的損耗問題是原理性問題,只能減弱,無法完全消除。

三、 PECVD設備“無法完全避免繞鍍”的機理解析:

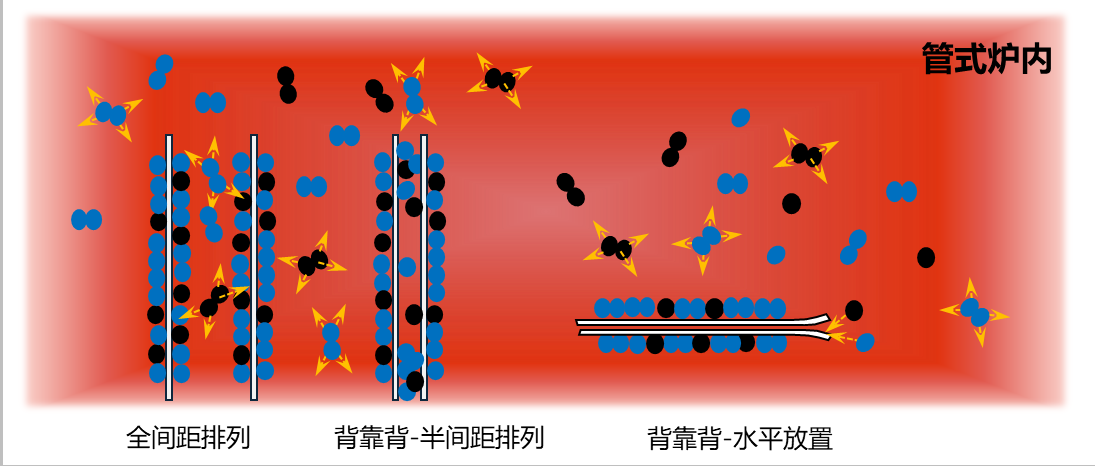

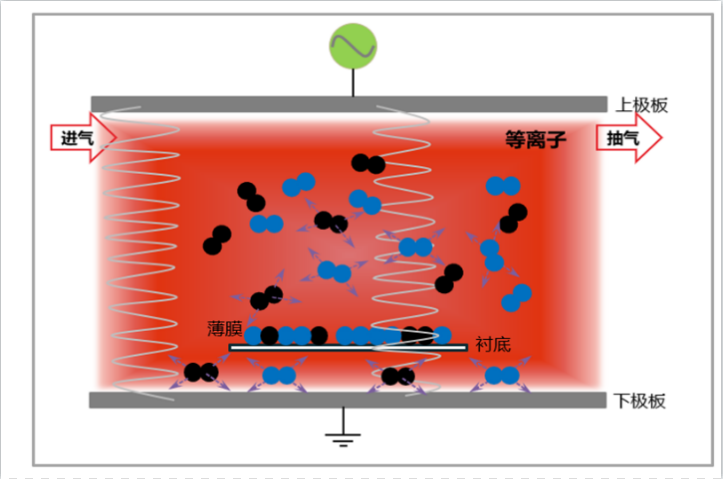

PECVD—等離子增強化學氣相沉積,英文名稱:Plasma-Enhanced CVD。在光伏領域,PECVD有石英管式和平板式兩種設備結構。其結構和細節的不同是因為應用領域和鍍膜層的不同,而針對性設計演變而成的,但其基本反應原理是相同的。

以鍍異質結太陽電池非晶硅薄膜的設備為例,如圖5所示:在一個真空腔體中,有上下兩個平板電極,其中一個電極(也是硅片的載板)接地(零電位);另一個電極接高頻電源(一般是13.56MHz);通入反應氣體(SiH4、H2等),氣體分子在兩個電極之間的高頻震蕩電磁場中發生電離,產生電子和帶電基團(H+、SixHy+、e-等),帶電基團進一步相互碰撞或與未電離的氣體分子發生碰撞,進一步電離,發生“雪崩”效應,最終形成穩定的等離子場;這些“帶電”的活性基團“碰撞”襯底(如加熱到200℃左右的硅片),在襯底表面沉積反應生成薄膜。

圖5 PECVD鍍膜原理圖

硅片(襯底)是在兩個基板之間,處于等離子體的“場”中。在這種情況下,如果硅片與下極板貼合不緊密,存在縫隙,則縫隙中就會有等離子“產生”。注意,是“產生”而不是“繞”鍍。所以PECVD也不是“繞鍍”的問題,而是在背面“產生等離子體,并鍍膜”“。

既然是“產生”,則需要前提條件。在滿足所必須的前提條件下,即會發生對應的沉積反應。初步說來,必要條件有:

1、 氣體擴散進入硅片與下極板的縫隙中。只要有縫隙,氣體分子就會擴散進入;

2、 硅片與下極板之間的距離大于產生等離子體的臨界值,該值基本可參照氣體分子和電離后電子的平均自由程,約為1mm;

3、 處于兩個高頻放電的基板之間;

4、 在大面積鍍膜過程中,載板的平整度、硅片的翹曲變形、硅片與載板之間相對位置的準確度等因素,會使得載板與硅片之間難免存在間隙,如間隙大于氣體電離的臨界值,則會產生放電,“繞鍍”發生!

所以,在大規模量產過程中,PECVD的“繞鍍”問題也是原理性問題:無法完全消除,只能盡量減弱。

綜上所述,本文解釋了熱絲CVD設備、LPCVD系列設備、PECVD設備的反應機理。從中我們可清晰的了解“繞鍍、繞擴”現象的本質和產生機理。也可明確的了解熱絲CVD技術“完全”無繞鍍的機理。熱絲CVD的這一特征,在異質結和Topcon電池的規模量產中,對于提高良品率是非常有幫助的。

掃二維碼用手機看

相關資訊

- BC技術中HoFCVD的顛覆性應用示例 2025-07-18

- Cat-CVD技術現狀、研究歷程及產業化應用現狀 2025-04-24

- 【喜訊】熱烈祝賀我司榮獲”2025年度光伏設備品質卓越獎” 2025-04-22

- 電池片切割邊緣鈍化的HoFCVD解決方案 2025-04-13

- 為什么熱絲CVD(HoFCVD)可以實現低溫(室溫-200℃)薄膜的制備? 2025-04-03

微信公眾號

聯系我們

電話:13387083439 劉經理

郵箱:cliu@hactech. cn

網址:www.zhhuaming.com

地址:江西省九江市共青城市國家高新區火炬五路

地址:江蘇南通蘇錫通科技產業園區海堡路6號中新智能制造產業園9號樓

Copyright ?2021 江西漢可泛半導體技術有限公司 贛ICP備2021002933號-1 網站建設:中企動力 南昌 本網站已支持IPv6

贛公網安備36048202000059號

贛公網安備36048202000059號